При виборі зв'язки абразивного інструменту слід враховувати, що кожен вид зв'язки має свої особливості та переваги, що визначає ріжучі властивості інструменту, а отже, і область його застосування.

Перевагою абразивного інструменту на бакелітовій зв'язці є його висока міцність, достатня пружність, що дозволяє використовувати його при ударних навантаженнях (обдирні та зачисні операції).

Висока межа міцності при згинанні дозволяє застосовувати кола на бакелітовій зв'язці для відрізних робіт в умовах високих бічних навантажень і дозволяє виготовляти тонкі відрізні кола (заввишки менше 3 мм).

Висока міцність бакелітового зв'язування дозволяє працювати при великих швидкостях різання. Так, кола на бакелітовій зв'язці, армовані скло сіткою, працюють із окружною швидкістю до 80м/с.

Круги на бакелітовій зв'язці забезпечують вищий клас шорсткості поверхні. Крім того, доцільно застосовувати абразивний інструмент на бакелітовій зв'язці при обробці тонких виробів, лез різальних інструментів та інших деталей, де не допустимо припалення.

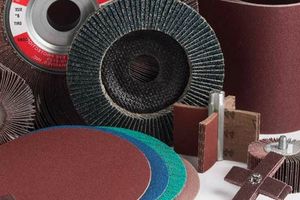

Велике значення ефективності процесу шліфування має правильний вибір характеристики абразивного інструменту для конкретних умов абразивної обробки. У характеристику абразивного інструменту, що визначає його експлуатаційні властивості, крім типу та розмірів, входять вигляд та зернистість абразивного матеріалу, твердість, номер структури та вид зв'язки тощо. Всі ці параметри визначають експлуатаційні характеристики інструменту, тому їхній правильний вибір є найважливішою умовою забезпечення рівня та стабільності ріжучих властивостей абразивного інструмента у споживача.

При цьому слід враховувати умови шліфування: верстат, режими його роботи, марку матеріалу, що обробляється, припуск на обробку, необхідну шорсткість поверхні, вид і характер подач, мастильно-охолоджувальну рідину, спосіб і інструмент для виправлення шліфувального кола і т.д.

Розмір деталі та форма шліфованої поверхні

Для обробки деталей, що мають велику масу, добре відводить тепло, що утворюється при шліфуванні, застосовують більш тверді круги і інтенсивні режими.

Вироби, що мають невелику товщину стінок, обробляють м'якими колами відкритих структур.

При великій площі зіткнення шліфувального кола з виробом потрібні м'які кола, оскільки питомі тиску може бути малі періодичного оновлення поверхні кола, а за малої площі контакту - навпаки.

Шліфування переривчастих поверхонь слід проводити більш твердими колами щільної структури, так як переривчастість поверхні сприяє заточенню ч кіл. У разі обробки виробів торцем кола при великому контакті між оброблюваною площиною та абразивним інструментом необхідні м'які крупнозернисті круги, ніж у випадку обробки периферією кола. При цьому кільцеві кола мають бути м'якшими, ніж сегментні.

Для забезпечення необхідного профілю фасонне шліфування проводиться більш твердими та відносно крупнозернистими колами. При нерівній, переривчастій поверхні (виливки, пакування, деталі з виступами, пазами), при невеликих контактах та роботі, що супроводжується ударами, слід застосовувати тверді кола щільної структури.

Припуск на шліфування

Величина припуску визначає характер операції абразивної обробки: обдирне, попереднє, чистове та остаточне шліфування.

Для видалення великих припусків на операціях обдирного та попереднього шліфування застосовують крупнозернисті кола з відкритою структурою. При обдирному шліфуванні застосовують середньо тверді та тверді круги.

При чистових операціях, коли із заготовок видаляються невеликі припуски, рекомендується застосовувати кола відносно дрібнозернисті з більш щільною структурою.

Верстат

На вибір шліфувального кола істотно впливає тип, потужність і стан верстата, на якому проводиться операція шліфування. При великій потужності верстата можна застосовувати більш інтенсивні та продуктивні режими шліфування та використовувати більш жорсткі абразивні інструменти. Застосування охолодження на шліфувальних верстатах значно полегшує процес шліфування. Охолодження сприяє зниженню нагріву виробу, видаленню стружки і зменшенню її спікання, а також зменшенню засолювання робочої поверхні кола. Тому при використанні СОЖ застосовуються твердіші кола.

Режим роботи

Важливо для вибору абразивного інструменту має режим роботи верстата.

З підвищенням окружної швидкості кола збільшується кількість абразивних зерен, що у процесі шліфування за одиницю часу, отже, зменшуються переріз стружки і величина навантаження, що припадає однією зерно. Таким чином, абразивні зерна зношуються менше. Навпаки, зі зменшенням швидкості кола бере участь менша кількість зерен за одиницю часу, навантаження ними зростає, і коло зношується швидше. У цьому випадку слід застосовувати твердіші кола.

Робота на максимальних швидкостях кола, допустимих умовами його міцності та типом верстата, дозволяє підвищити продуктивність шліфування.

Підвищення швидкості поперечної подачі та збільшення глибини різання призводить до більш інтенсивного зношування шліфувального кола.

Інтенсифікація режимів шліфування часто призводить до погіршення якості обробленої поверхні та появи припіків.

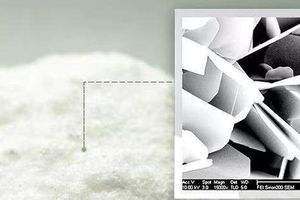

Абразивний матеріал

Вибір абразивного матеріалу виготовлення інструментів визначається характеристикою оброблюваного матеріалу.

Інструменти з електрокорунду використовуються при обробці матеріалів з високим опір розриву (сталі, ковкого чавуну, заліза, латуні, бронзи).

Інструменти з карбіду кремнію застосовуються для обробки матеріалів з низьким опором розриву, високою твердістю та крихкістю (твердих сплавів, чавуну, граніту, порцеляни, скла, кераміки), а також дуже в'язких матеріалів (жароміцних сталей та сплавів, міді, алюмінію, гуми).

Зернистість

Зернистість вибирається залежно від наступних факторів:

- кількості знімається при обробці матеріалу;

- необхідного класу шорсткості та точності обробки поверхні;

- властивостей оброблюваного матеріалу;

Крупнозернисті інструменти застосовуються:

- при обдирних та попередніх операціях з великою глибиною різання, коли видаляються великі припуски;

- при роботі на верстатах великої потужності та жорсткості;

- при обробці матеріалів, які викликають заповнення пір кола та засолювання його поверхні, наприклад при обробці латуні, міді, алюмінію;

- при великій площі контакту кола з деталлю, що обробляється, наприклад при використанні високих кіл, при плоскому шліфуванні торцем кола, при внутрішньому шліфуванні.

Середньозернисті та дрібнозернисті інструменти застосовуються:

- для отримання шорсткості поверхні 0,32...0,08 мкм

- при обробці загартованих сталей та твердих сплавів;

- при остаточному шліфуванні, заточуванні та доведенні інструментів;

- при високих вимогах до точності профілю, що обробляється деталі.

Твердість

Твердість інструменту значною мірою визначає продуктивність процесу обробки та якість обробленої деталі.

Абразивні зерна в міру їх затуплення повинні оновлюватися шляхом сколювання та викришування частинок.

При занадто твердому колі зв'язка продовжує утримувати зерна, що затупилися і втратили ріжучу здатність. При цьому на роботу витрачається велика потужність, вироби нагріваються, на поверхні з'являються сліди дроблення, ризики, припалення та інші дефекти. При надто м'якому колі зерна, що не втратили свою ріжучу здатність, фарбуються, коло втрачає правильну форму, збільшується його знос. Таким чином, в обох випадках знижується інтенсивність процесу шліфування, підвищується шорсткість виробу, що обробляється.

При виборі твердості абразивного інструменту слід керуватися такими положеннями:

1. Тверді матеріали швидше стирають абразивні зерна, затуплюють їх. Видалення зерен, що затупилися, швидше відбувається в порівняно м'яких колах. Тому для обробки твердих матеріалів слід застосовувати м'які абразивні інструменти, а для обробки матеріалів невисокої твердості більш тверді. Виняток становлять мідь, алюміній, свинець, нержавіюча та жароміцні сталі, які шліфують м'яким інструментом. При обробці в'язких матеріалів відходи шліфування заповнюють пори кола, і він стає непридатним до роботи. У цьому випадку необхідна редагування кола, хоча абразивні зерна можуть бути ще дуже гострими.

2. Зі збільшенням площі контакту між колом і виробом тиск на одиницю площі кола зменшується, і, отже, оновлення зерен, що затупилися, не може. У цьому випадку слід використовувати м'якіший інструмент.

3. Чим більша окружна швидкість кола за інших незмінних умов, тим м'якіший інструмент слід застосовувати. При інтенсивних режимах роботи – при великій швидкості виробу та поперечній подачі – застосовують твердіші кола.

4. Для попередніх операцій застосовують твердіші інструменти, ніж для чистових.

5. При шліфуванні всуху слід використовувати м'які кола, ніж під час роботи з охолодженням.

6. При шліфуванні нерівних, уривчастих поверхонь застосовуються більш тверді інструменти, ніж при шліфуванні рівних поверхонь.

7. На автоматичних верстатах стійких і жорстких конструкцій зі спокійним ходом шпинделя застосовуються м'якіші кола, ніж верстатах з ручними подачами.

8. Дрібнозернисті інструменти мають бути відносно меншою твердістю, а крупнозернисті - більшою.

9. При заточуванні лез загартованих інструментів, при шліфуванні та заточуванні пластинок з твердих сплавів, при обробці поверхонь виробів, що погано відводять тепло, тонких, з отворами (типу труб) тощо. застосовують м'які шліфувальні круги.

10. За однакових умов шліфування абразивні інструменти на бакелітовій зв'язці повинні бути на два ступені твердіші за інструменти на керамічній зв'язці.

11. М'які кола економічніші за тверді, тому що рідше правляться і дозволяють вести обробку з більш інтенсивними режимами. Проте твердість їх має бути настільки низькою, щоб вони швидко зношувалися і втрачали форму.

Структура

На вибір структури інструменту впливають такі фактори:

- фізико-механічні властивості оброблюваного матеріалу (м'які матеріали з невеликим опором розриву обробляються колами відкритих структур, тверді та крихкі матеріали – колами закритих структур);

- необхідну якість обробки (для чистової обробки слід використовувати кола більш закритих структур, ніж для попередньої та грубої обробки; для обдирання зі значним припуском рекомендується використовувати кола відкритих структур);

- величина тиску при шліфуванні (при великих тисках слід застосовувати кола середньої та закритої структур).