Технологія виготовлення абразивного інструменту

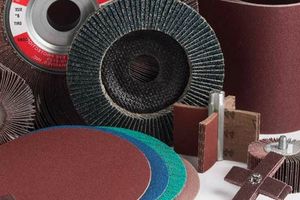

Абаразивний інструмент на різній зв'язці має різні методи виробництва.

Абразивні існтрументи виробляють на таких видах зв'язки:

— Керамічній зв'язці

— Бакелітовій зв'язці

— Вулканітовій зв'язці

— Гліфталевій зв'язці

— На основі спіненого полівінілформалю

Абразивний інструмент на керамічній зв'язці:

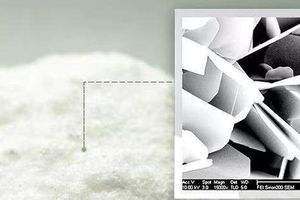

Керамічні зв'язки виготовляють із суміші глин або каоліну, польового шпату і (або) пегматиту, борного скла, тальку та інших мінеральних матеріалів. Усі матеріали, що йдуть на виготовлення зв'язок, подрібнюються до крупності - 40 мкм на спеціальному помольному обладнанні та гомогенізуються у змішувачі (міксері) в певному співвідношенні, згідно з рецептом, з отриманням певної вогнетривкості та хімічного складу.

Далі готують формувальну суміш, що складається, відповідно до рецептури, з певної кількості абразивного зерна, зв'язки, зволожувача і (за потреби) клейкої добавки. Змішування проводиться протягом певного часу в спеціальних змішувальних машинах. Формувальну суміш після приготування пропускають через грохот із потрібними сітками для усунення грудок, сторонніх часток і подають до формувальних агрегатів.

Формування заготовок проводиться в спеціальних пресформах на формувальних агрегатах, створених на базі гідравлічних або механічних пресів. Після дозування, укладання і пресування заготовки кругів на металавих або або цементних плитах надходять на сушку. У деяких випадках формоутворення проводиться методами вібропресування, екструдування або лиття заготовок на спеціальному обладнанні.

Сушіння заготовок проводиться в сушильних агрегатах періодичної або безперервної дії за t=90...100°C. Допускається природне сушіння для заготовок малих розмірів. Після сушіння заготовки встановлюють на пічні вагонетки і подають у тунельні, щілинні або камерні печі, де проводять остаточну термообробку заготовок за температури 1220-1280°C.

Після випалу практично весь абразивний інструмент піддається механічній обробці (зовнішній діаметр, отвори і торцеві поверхні) на спеціальних верстатах. Далі проводиться калібрування, маркування, контроль інструменту на відповідність нормативно-технічної документації та пакування продукції.

Абразивні інструменти на бакелітовій зв’язці:

Складові абразивного інструменту на бакелітовій зв'язці, а саме абразивний матеріал, фенолформальдегідна смола в рідкому (бакеліт) і порошкоподібному вигляді (пульвербакеліт) з наповнювачами (кріоліт, гіпс, пірит, антимоніт та ін.), дозуються у визначеному рецептом співвідношенні та порядку в змішувач.

Приготування формувальної суміші проводиться в спеціальних змішувачах (частіше двостадійних).

Приготована суміш протирається через сито протиральної машини. У деяких випадках для додання постійних у часі властивостей суміш "вилежується" протягом декількох годин при кімнатній температурі (операція "старіння маси"), потім знову пропускається через сито. Пресування заготовок проводиться у спеціальних пресформах на формувальних агрегатах (в основному, на базі гідравлічних пресів).

Дозування та укладання формувальної суміші в пресформу виробляються в ручну або механічно. Пресування проводиться за високих питомих тисків - від 200 до 500 кгс/кв.см. При пресуванні армованих склосіткою кругів, укладання маси проводиться пошарово з перекладкою дисками зі склосітки (марки СПАП - БЖ,М та ін.). Кількість дисків у колах залежить від товщини та діаметра кругів і може становити від 1-3 (у відрізних колах) до 6-10 (в обдирних колах).

При виготовленні обдирних кругів для зміцнення використовуються металеві кільця, від 1 до 3-х у у крузі. Термообробка (бакелізація) заготовок проводиться в камерних або тунельних печах, що мають спеціальну назву - бакелізатори.

— Час термообробки від 6 до 36 годин.

— Кінцева температура 180 - 220°C.

Після термообробки, при необхідності, абразивний інструмент піддається механічній обробці (зовнішній діаметр, отвори та торцеві поверхні) на спеціальних верстатах. Далі проводиться калібрування, маркування, контроль інструменту на відповідність нормативно-технічної документації та упаковка продукції.

Абразивні матеріали на вулканітовій зв’язці:

Вулканітові зв'язки - багатокомпонетні композиції на основі синтетичних каучуків. До складу входять: вулканізуючий агент-сірка, органічні прискорювачі та вулканізатори (каптакс, тіурам та ін), наповнювачі (окисли металів, солі, синтетичні смоли тощо), пом'якшувачі.

Зв'язування та формувальна суміш готується на спеціальному змішувальному обладнанні: вальцях або змішувальних машинах (аналоги, що застосовуються в гумовій промисловості). Виготовлення зв'язки є процесом змішування каучуку з іншими компонентами до однорідного стану.

Формування заготовок кругів проводиться двома способами

— Прокаткою суміші на вальцях та вирубуванням заготовок.

— Пресуванням кругів у пресформах з сипучої порошкоподібної суміші, приготовленої в змішувальних машинах і розпушеної в спеціальних розпушувачах типу дезінтегратора.

Заготовки кругів піддаються термообробці (вулканізації) протягом 6-16 год. вулканізації кола піддаються механічній обробці. Далі проводиться калібрування, маркування, контроль інструменту на відповідність нормативно-технічної документації та упаковка продукції.

Інструменти на гліфталевій зв'язці:

Гліфталева зв'язка – це продукт взаємодії гліцерину з фталевим ангідридом (порошкоподібної форми) та зволожувач – рідкий бакеліт. Технологія виготовлення інструменту аналогічна технології виготовлення на бакелітовій зв'язці.

Інструменти на основі спіненого полівінілформалю (поропластові):

Процес виготовлення полягає в механічному впінювання композиції, що складається з водного розчину полівінілового спирту, абразивного зерна, формаліну, а також кислого каталізатора, агентів, що спінюють, і інших добавок в мішалках особливої конструції. Спінена маса розливається у форми.

Термообробка здійснюється за нормальної температури 50 - 80°C протягом 5 - 8 годин. Затверділі в результаті термообробки заготовки відмиваються від продуктів реакції, що не прореагували, в спеціальних віджимних пресах з проточною водою, віджимаються і сушаться до постійної ваги. Потім вироби піддають різанню та механічній обробці.

Далі проводиться калібрування, маркування, контроль інструменту на відповідність нормативно-технічної документації та упаковка продукції.