Відрізні круги на бакелітовій зв'язці

Круги з електрокорунду застосовуються для обробки різних сталей та сплавів, з карбіду кремнію - для кольорових металів та неметалічних виробів, таких як текстоліт, цегла тощо. Для максимальних обертів відрізні круги додатково армуються.

Армована сітка є основою відрізного диска, від неї залежить безпека майстра як і від якості зв'язки. Центральне кільце диска захищається металевою оправою для додаткового захисту від руйнувань на високих обертах.

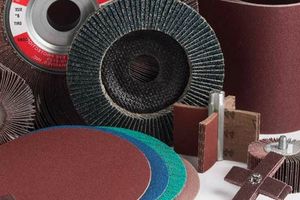

Відрізні круги типів 41 і 42 є численною, універсальною групою абразивного інструменту, призначену для виконання операцій відрізки різних матеріалів.

Круги випускаються наступних типорозмірів:

— Діаметр – 125-500 мм;

— Товщина – 1-8 мм;

— Посадка – 22,23

У промисловості відрізні круги ефективно використовують у заготівельних процесах під час підготовки штучних (чи групових) заготовок для подальшої обробки різними способами (розрізання, шліфування, доведення, штампування тощо.), і навіть як остаточна операція.

Висока продуктивність процесу, виключення деформації руйнування тонкостінних виробів, рівний "різ" та простота обладнання сприяють широкому застосуванню абразивної відрізки. Відрізка доцільна при поділі на заготівлі матеріалів будь-якої твердості та міцності, коли нераціонально (або неможливо) використання інших способів поділу.

За призначенням та обладнанням, що застосовується, асортимент відрізних кругів на бакелітовій зв'язці можна умовно розділити на 3 основні групи:

1 група

відрізні круги армовані діаметром 100...230мм для виконання відрізних операцій із використанням ручних шліфувальних машин із робочою швидкістю до 80м/с. Найчастіше, цієї групи кругів, використовуються кутові шліфувальні машинки з електричним чи пневматичним приводом, переважно, для відрізки заготовок невеликих габаритів за умов невеликих виробництв, і навіть під час проведення будівельних робіт.

2 група

Відрізні круги армовані діаметром 250...900мм для виконання відрізних операцій з використанням стаціонарних та переносних верстатів (або пристрої) з робочою швидкістю до 100м/с. Ця група відрізних кругів широко застосовується за умов серійних виробництв.

3 група

Відрізні круги неармовані діаметром 100...400мм для виконання прецизійних відрізних операцій з використанням стаціонарних верстатів із робочою швидкістю до 60м/с

Для 2 і 3 груп відрізних кругів типи верстатів можуть бути різними. Розрізняються відрізні верстати за способом відрізки заготовок:

— Маятникова - застосовується в основному для відрізки заготовок круглого перерізу та металевого профілю (куточок, швелер)

— Пряма - застосовується для відрізки плоских та круглих заготовок (листовий матеріал, плита, пакет труб тощо)

— З обертанням заготовки - застосовується для відрізки круглих заготовок більшого перерізу

— Осцилююча маятникова - застосовується для відрізки заготовок кругологічного перерізу та металевого профілю з підвищеними вимогами до якості торців заготовок.

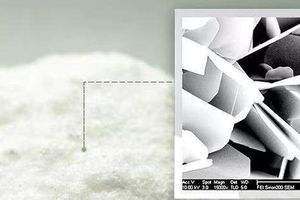

Основними абразивними матеріалами, що застосовуються при виготовленні відрізних кругів на бакелітовій зв'язці, є електрокорунд нормальний та його модифікації (спеціальної якості, прожарений, зміцнений і т.д), цирконієвий електрокорунд марки 38А, карбід кремнію чорний марки 54С. Рідше застосовуються шліф. матеріали білого та легованих електрокорундів.

Діапазон зернистостей вищевказаних шліфувальних матеріалів досить вузький, зважаючи на специфіку застосування відрізних кругів: шліф. зерно F24, F30, F36, F46 і F60. Використовуються також комбінації цих зернистостей, але необхідно орієнтуватися на параметри шліфматеріалів, які наведені в стандартному маркуванні.

Важливе значення експлуатаційні показники відрізних кругів має ступінь твердості. Діапазон ступенів твердості, також як і діапазон зернистостей, відповідає призначенню відрізних кругів і розташовується в межах твердостей, що відповідає ряду N...Т, за міжнародними стандартами.

Рекомендації щодо вибору твердості:

— Чим твердіший матеріал, що розрізається, і довша лінія контакту кругу з матеріалом, що розрізається, тим м'якше має бути відрізний кругКруги з дрібнішим

зерном (наприклад F 36) повинні бути м'якшими відрізних кругів з більшим зерном (наприклад F24)

— Зі збільшенням швидкості різання слід застосовувати круги на одну ступінь м'якше, ніж за низьких швидкостях різання

— При автоматичній подачі краще використовувати м'які кругу в порівнянні з ручною подачею

— Відносно м'які круги забезпечують менше тепловиділення в зоні різання, більш високу якість різу, відсутність різання, відсутність припалів, але мають нижчу стійкість, за інших рівних умов

— Як узагальнення можна навести існуючий і дуже старий принцип:"Чим твердіше круг, тим більше він служить, чим м'якше, тим швидше він ріже" із застереженням: "за інших рівних умов...".

— Важливим чинником для експлуатаційних властивостей є геометрія торцевої поверхні відрізного кругу.

— У зоні різання виникають значні температури (до 1200°С), особливо при різанні заготовок більшого перерізу, що викликають припали, що руйнують зв'язку кругу і, відповідно, знижують його стійкість.

— Для зниження температури в зоні різання торцеву поверхню відрізних кругів виготовляють або плоскою, але не дуже "розвиненою", з виступаючими з зв'язування зернами абразиву т.зв "тисненою", або роблять рифленою за рахунок неглибоких канавок, наприклад, у формі концентричних кругів. Це знижує тепловиділення та витрата потужності на 10-20% порівняно з гладкою поверхнею.

— Швидкість обертання відрізних кругів досить висока (до 100 м/с), тому тільки висока якість виготовлення може гарантувати безпечну роботу. Максимальна частота обертання обов'язково вказується у маркуванні кругу на етикетці. Значення швидкості додатково виділяється кольором діаметральної смуги: жовтою (60м/с), червоною (80м/с) або зеленою (100м/с).

— Поряд із вибором відповідної призначення характеристики круга, необхідно технічно обґрунтовано вибрати тип верстата або шліфувальні машини, основні технічні параметри: потужність приводу, число обертів шпинделя, подача, спосіб кріплення заготовки.

Основні технічні параметри та їх вплив на ефективність обробки:

Потужність приводу обладнання повинна бути достатня і адекватна діаметру відрізного кругу, габаритам і матеріалу заготівлі, що відрізається. Для роботи кутовий шліфувальною машиною, з діаметром кругу від 125 до 230мм, на операціях відрізки невеликих штучних заготовок, достатня потужність приводу становить 1,5...2 кВт.

Для роботи відрізного верстата, з діаметром кругу 300...400мм, на операціях відрізки заготовок більшого перерізу з матеріалів, що важко обробляються, потужність повинна бути не менше 10 кВт.

— Робоча швидкість кругу може бути максимально наближеною до рекомендованої - 60м/с і більше. Для ефективного використання відрізних кругів рекомендується використовувати "високо оборотні" верстати та шліфувальні машини, так як через обмежену кількість оборотів верстата при половинному значенні від рекомендованої швидкості, ресурс кругів зменшується на 30-50%

— Режими подачі відрізного кругу повинні перебувати в діапазоні від 0,2 до 0,8 м/хв. При продачі менше 0,2 м/хв значно знижується стійкість кругів, зростає тепловиділення при різанні, що сприяє "прижогам" металу та вигорянню зв'язки.

— При подачі більше 0,8 м/хв, навіть якщо процес йде без застосування значного фізичного зусилля, частинки абразиву починають занадто швидко фарбуватися з зв'язки ("осипатися") і за рахунок інтенсивного нагрівання металу, що розрізається, можливе заклинювання кругу.

— Товщина металу, що розрізається, не повинна перевищувати 15% значення діаметра кругу. Недотримання цього обмеження веде до "припалу" металу, зниження ресурсу круга та, відповідно, ефективності відрізки.

— Спосіб кріплення повинен забезпечувати жорстке утримання заготовки, що розрізається, надійність. Рекомендується закріплювати заготівлю, що відрізається, тільки з одного боку, в іншому випадку від сильного нагрівання вона деформується і може заклинити відрізний круг.

Правила безпеки при використанні відрізних кругів:

— Заборонено використовувати відрізні круги для виконання шліфувальних операцій, а також працювати бічною поверхнею відрізного круга

— Гарантійний термін зберігання відрізних кругів з моменту виготовлення не повинен перевищувати 6 місяців. Круги повинні зберігатися в горизонтальному положенні в сухих приміщеннях, причому необхідно забезпечити рівномірне навантаження на рівній підставі, щоб уникнути деформації. Експлуатація прострочених кругів може бути здійснена тільки після атестації на механічну міцність

— Заборонено використовувати відрізні круги з тріщинами, сколами та деформовані, а також які не мають відмітки про проведення випробувань на механічну міцність або з простроченим терміном зберігання

— Неприпустима робота з відрізними кругами без захисного кожуха (огорожі) та індивідуальних засобів захисту працівника (рукавиці, захисні окуляри тощо) після встановлення та закріплення відрізного кругу він не повинен мати радіального чи осьового биття

— Неприпустиме спрацювання відрізного кругу більш ніж на 2/3 від початкового діаметра

Подачу круга при різанні круглих заготовок більшого діаметру слід зменшити на 15%-20% під час прорізування 1/2 діаметра, після чого її можна знову збільшити до початкового значення.

— Перед експлуатацією відрізний круг має пропрацювати на холостому ходу (з робочою швидкістю) протягом 2 хвилин, не менше.